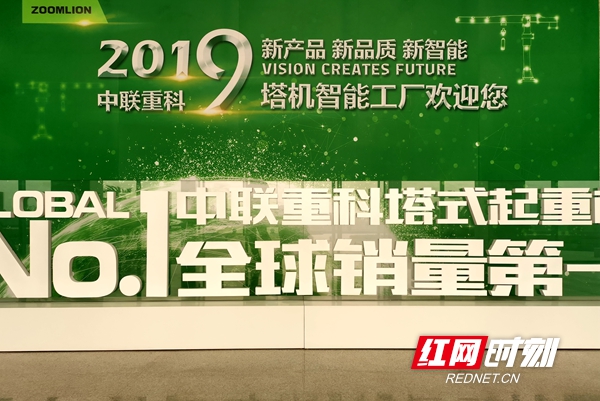

大门口,中联重科建起全球销量第一的标语时刻激励着建起人。

智能化的立体车库节约了人力更节约了空间。

焊接现场。

工人现场工作。

红网时刻记者 黄刚 常德报道

建筑起重机械是中联重科重点发展板块。中联重科建筑起重机械公司扎根常德13年,已经发展成为全球最大的单一塔机生产基地,并拥有全球最大的塔机智能工厂,不但是常德高新区的“镇园之宝”,也引领着全球塔机智能制造行业发展。

建起深耕常德13载 科研实力行业领先

中联重科建筑起重机械公司于2006年落户常德,主要从事塔式起重机和施工升降机系列产品的设计开发、生产制造和销售服务。

目前塔式起重机型谱齐全,平头、锤头、动臂塔机已成系列,产品型号四十多个,覆盖63tm到5200tm,可以满足各种施工需求,在房建、场馆、桥梁、火电、核电等领域广泛应用,明星产品塔机T3000、D1250在2014年分别创“全球最大平头塔机”、“世界最长臂架”两项吉尼斯世界纪录。目前产品远销世界六十多个国家和地区,参建了港珠澳大桥等多项世界级项目工程。

成就的取得得益于强大的研发实力。目前科技开发团队中聚集了行业内最优秀的塔机专家。其中,享受国务院津贴的塔机专家1人,具有中高级技术职称的人员近300人。公司是塔机行业技术归口单位,多次组织并承担国家课题,主持编写国际、国家及行业标准,是国内最权威的塔机技术中心。

全球最大塔机智能工厂 引领行业发展

中联重科塔机智能工厂于2016年起投资7.8亿元建设,定位于“国内一流、国际先进”,以“流线化、柔性化、自动化、智能化、环保化”为设计理念,按照德国工业“4.0”标准打造,是全球唯一的一座集成应用智能控制、智能产线、智能物流、智能检测技术四位一体的塔机智能工厂,也是全球最先进、最高效、最环保的塔机制造工厂,成为中联重科实现产业智能化的重要里程碑。

中联重科塔机智能工厂拥有12条自动化成产线,1万多个传感器、100多台工业机器人、35台无人搬运小车RGV和AGV、16套数控加工中中联重科塔机智能工厂拥有12条自动化成产线,1万多个传感器、100多台工业机器人、35台无人搬运小车RGV和AGV、16套数控加工中心等先进设备,并集成MES控制系统,生产效率、信息化管理水平大幅提升,平均每10分钟产出1节标准节,每90分钟生产一条起重臂。据了解,为满足塔机智能工厂计划排产智能化、生产过程透明化、质量管控实时化等智能化管控需求,中联重科建立了一套全面、高效的MES制造执行系统。MES系统由下至上分为产线设备层、系统数据层、生产管控层和决策支持层四个层次。以智能化的设备为基础,实现设备可感知;以工业互联网平台为载体,集成设备与生产过程数据,实现数据可分析;以制造执行系统系统为核心,打造生产业务数字化管理体系,实现流程可执行;以大数据平台为决策分析平台,实现信息可决策。

销售规模全球第一 稳步迈向百亿产值征程

建筑起重机械是中联重科60余年来一直战略聚焦的产业,常德市也把中联重科建筑起重机械作为2019年企业成长的“头号工程”来对待。目前中联重科塔机板块已壮大成长为国内行业第一品牌,销售规模达到全球第一。

2018年中联重科塔机产值突破50亿元大关,创利税近10亿元。截至今年7月份,公司已累计生产发货6000余台塔机,2100余台施工升降机,产值、利税等各项指标均超过了2018年全年。在智能工厂、智能产品、智能服务的加持下,中联重科建筑起重机械公司稳步迈向“百亿征程”。

来源:红网

作者:黄刚

编辑:文建美

本文为园区频道原创文章,转载请附上原文出处链接和本声明。

时刻新闻

时刻新闻